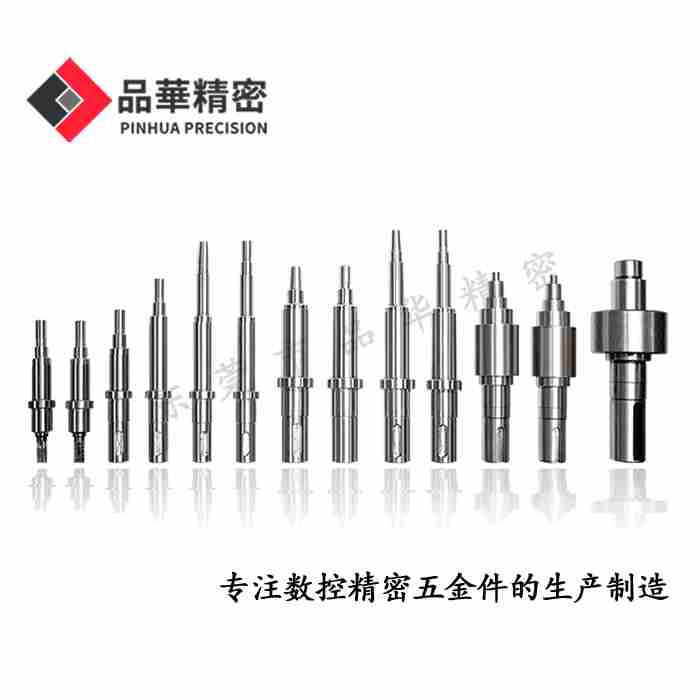

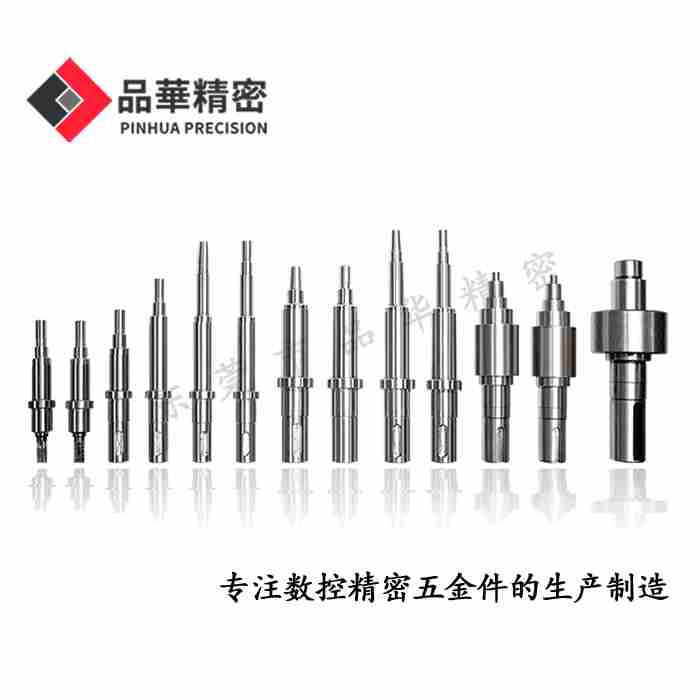

通常電機軸的加工過程可分為預加工和成型加工兩個階段。預加工包括下料(liào)、調質、平端麵和中心孔,目(mù)的是提供符合加工要求的素(sù)材,並加工工藝定位基準(zhǔn),以便下一(yī)步加(jiā)工。成型加工,包括粗車、半精車、精車、磨外圓(yuán)、銑削鍵槽等。成型加工的目的是將(jiāng)素材加工成結構設計的形狀和尺寸(cùn)。電機軸(zhóu)加工的基準是兩端表麵的中心孔。中心孔是轉軸(zhóu)車削、磨削和後轉子表麵、繞線電(diàn)機集電環表麵(miàn)車削的基準(zhǔn)。因此,在加(jiā)工過程中,必須確保(bǎo)中(zhōng)心孔不受損壞,以確保加工過程中各圓柱(zhù)麵的同軸度要求。同樣,中心孔也(yě)是電機後期(qī)維護(hù)的(de)關鍵因素。黄瓜小视频(huá)小編帶大家解析一下電機軸生產中的質量(liàng)控(kòng)製關鍵點的其中幾點。

1-下料控製

常用(yòng)的(de)下料方法包括弓(gōng)鋸下料和圓(yuán)鋸下料。此(cǐ)外,還可以(yǐ)用車刀下料、氣割(gē)下料等。弓鋸下料設(shè)備簡單,操作方便,加工(gōng)範圍廣(guǎng),鋸口小,應用最為廣泛。然而,弓鋸下料效率低,截麵容(róng)易傾斜。圓鋸有兩(liǎng)種。一種是圓片上有齒,用牙齒切斷金屬(shǔ)。這種(zhǒng)下料方法(fǎ)生產率高,端(duān)麵質量好,但(dàn)圓鋸片價格昂貴(guì)。另一種稱為摩擦鋸,是利用(yòng)高速旋轉的金屬盤與工件摩擦產生的高溫(wēn),局部熔化和切斷工件的金屬。這(zhè)種下(xià)料方法生產率高,成本低,但工作時噪音大,鋸口寬,端麵不規則,需要留下較(jiào)大的加(jiā)工餘量。素材長度的加工餘量一般約4——6mm。具體值取決於截麵尺寸、端麵質量(包括端麵與軸的垂直度)和軸的長度。

2-調質控製

調質是指用於提高鋼材綜合(hé)力學(xué)性能的熱處理工藝。即淬火後高溫(wēn)回火。其目的是使鋼零件具有良好的強度和韌性,具有較高的強(qiáng)度、良好的韌性、塑性、切削(xuē)性能等。一些合金鋼或低合金鋼在獲得良好的綜合性能之前必須進行調質,這也可以稱為(wéi)調質鋼。回火是塑造調節鋼力學(xué)性能最重要的過程。各種鋼的力(lì)學性能隨回火溫度的變化(huà)而變化的曲線,也稱(chēng)為鋼的(de)回(huí)火曲線,可作為選擇回火溫度的依據。對於部分合金調節鋼的高溫回(huí)火,應注意防止第二種(zhǒng)回火脆性,以確保鋼的使用性能。

3-精加工控製

素材下料後,車平整端到規定的軸向長度。由(yóu)圓柱孔和圓錐孔又叫中心孔。圓柱孔(kǒng)用於儲存潤(rùn)滑油,以減少頂部磨損。圓錐孔必須與(yǔ)頂部合作,以承(chéng)受壓力和(hé)固定(dìng)中心。中心孔是車削、磨削(xuē)等工藝的定位基準。因(yīn)此(cǐ),中心孔(kǒng)應始終保持精確、清(qīng)潔,並始終保持在軸上。中心孔的質量(liàng)控製對工件加工的精度(dù)和機床壽命影響較大。

掃碼加微信(xìn)好友

掃碼加微信(xìn)好友